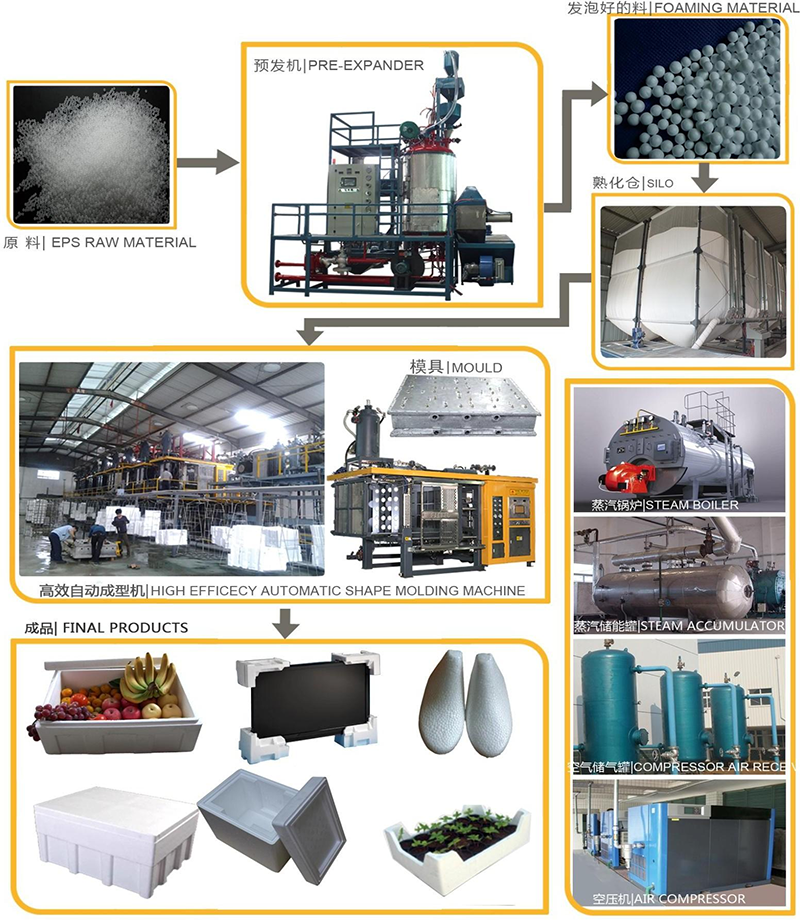

1.Material

Hauptmaterial: EPS + Schaummittel + Flammschutzmittel (je nach Kundenanforderung)

2.Prozesseinführung

A. Gießen und Schäumen: Geben Sie das Rohmaterial aus Perlen, das Schaummittel (Pentan) enthält, in den Trichter und führen Sie es automatisch der automatischen Chargen-Vorschäummaschine zu. Während dieses Prozesses erweichen die Polymerpartikel, die Schaummittel enthalten, unter Dampferhitzung, die Schäumtemperatur beträgt etwa 100 °C und das Schaummittel verflüchtigt sich. Das Ergebnis ist eine Ausdehnung innerhalb jeder Perle, wodurch zahlreiche Zellen entstehen. Und um getrennte Zellen zu bilden, müssen die Perlen bei diesem Prozess dispergiert und frei fließend bleiben.

B. Trocknen: Die Perlen werden durch ein Schaumwirbelschicht-Trocknungsbett getrocknet und die Temperatur wird auf etwa 50 °C geregelt.

C.Aushärtung: Die getrockneten Rohstoffe werden durch das Saugzuggebläse in das Aushärtesilo eingeführt und die selbsterhitzende Aushärtung dauert etwa 6 Stunden. Die Aushärtezeit wird entsprechend der Außentemperatur richtig angepasst. Beim Zurückprallen dringt die Luft durch die Zellmembran in das Zellinnere ein, so dass der Druck in der Zelle mit dem Außendruck ausgeglichen wird. Dadurch werden die vorgehaarten Perlen elastisch.

D. Spritzguss: Die vorgehärteten Perlen werden durch Dampf erhitzt und dehnen sich nach dem Erhitzen aus, um Druck zu erzeugen. Zu diesem Zeitpunkt wird das Polymer weicher und dehnt sich wieder aus und füllt die Lücke zwischen den Perlen, um einen ganzen Block zu bilden und so ein geschäumtes Kunststoffprodukt zu bilden.

E.Kühlung und Entformung: Die Formung erfolgt durch Vakuum oder Ventilator

Abkühlen und nach dem Formen wird die Aufprallkraft der Druckluft genutzt, um das Produkt besser aus der Form zu bringen. Nach dem Auswerfen wird das Gewicht der Platte angezeigt und die Platte kann mit einem Gabelstapler zum Aushärtelager transportiert oder direkt über ein Förderband zum Aushärten in das Aushärtelager geschickt werden.

F. Alterung: Nach einer Woche Aushärtezeit sind die Partikel in der großen Platte tendenziell stabil und können entsprechend der vom Kunden gewünschten Größe zugeschnitten werden, und die Größe der ausgehärteten Platte ändert sich nicht.

G.Cut

Der Computer passt den Draht automatisch an, hohe Schnittgenauigkeit

Vibrationsschneiden von Benzolplatten mit hoher Schneideffizienz

Hoher Automatisierungsgrad und hohe Produktionseffizienz

Zeitpunkt der Veröffentlichung: 29. Dezember 2023